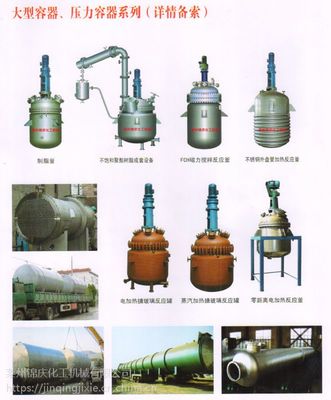

化工设备制造是支撑化工产业发展的核心环节,涉及石油化工、精细化工、制药、环保等多个领域。它涵盖了反应器、分离设备、换热器、储存容器等关键设备的研发、设计与生产。随着全球化工行业的持续增长,设备制造不断向高效、安全和环保方向演进。

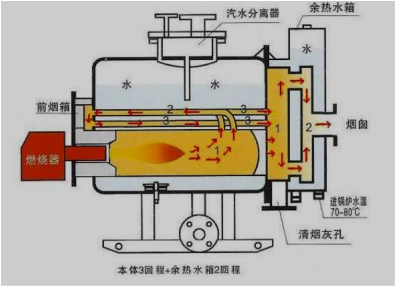

关键技术与创新是现代化工设备制造的核心驱动力。材料科学的发展推动了耐腐蚀、耐高温合金及复合材料的应用,如不锈钢、钛合金和特种塑料,显著提升了设备寿命和安全性。同时,计算机辅助设计(CAD)和有限元分析(FEA)的集成,使设备设计更加精确,减少了原型测试成本。智能制造和物联网(IoT)技术被引入,实现设备实时监控和预测性维护,提高了运行效率并降低了风险。例如,在大型反应器中,智能传感器可以监测温度、压力和流量,及时预警潜在故障。

应用范围广泛,从传统炼油到新兴的生物化工和新能源领域,化工设备无处不在。在石油化工中,精馏塔和裂解装置是关键组成部分,用于分离和转化原油;在制药行业,无菌反应器确保药品生产符合严格标准;环保设备如废气处理塔和废水净化系统,则助力可持续发展。这些应用不仅要求设备功能完善,还需满足日益严格的法规,如欧盟的REACH和美国OSHA标准。

化工设备制造也面临诸多挑战。高成本的材料和制造工艺可能增加初始投资,同时安全风险不容忽视,任何设计缺陷都可能导致泄漏或爆炸事故。为此,行业正通过标准化生产和模块化设计来优化流程,降低整体成本。未来趋势显示,绿色制造和循环经济将主导发展方向,例如开发可回收材料和节能设备。数字化双胞胎技术有望成为新热点,通过虚拟模拟优化设备性能。

化工设备制造是一个技术密集型行业,其进步直接关系到化工产业的效率和可持续性。通过持续创新和跨学科合作,设备制造商能够应对全球挑战,推动工业转型。对于投资者和从业者而言,关注前沿技术动态和市场法规变化,是实现长期成功的关键。